アルミの引抜と押出、加工方法の違いとは?

アルミニウムは、現代の製造業において不可欠な素材です。

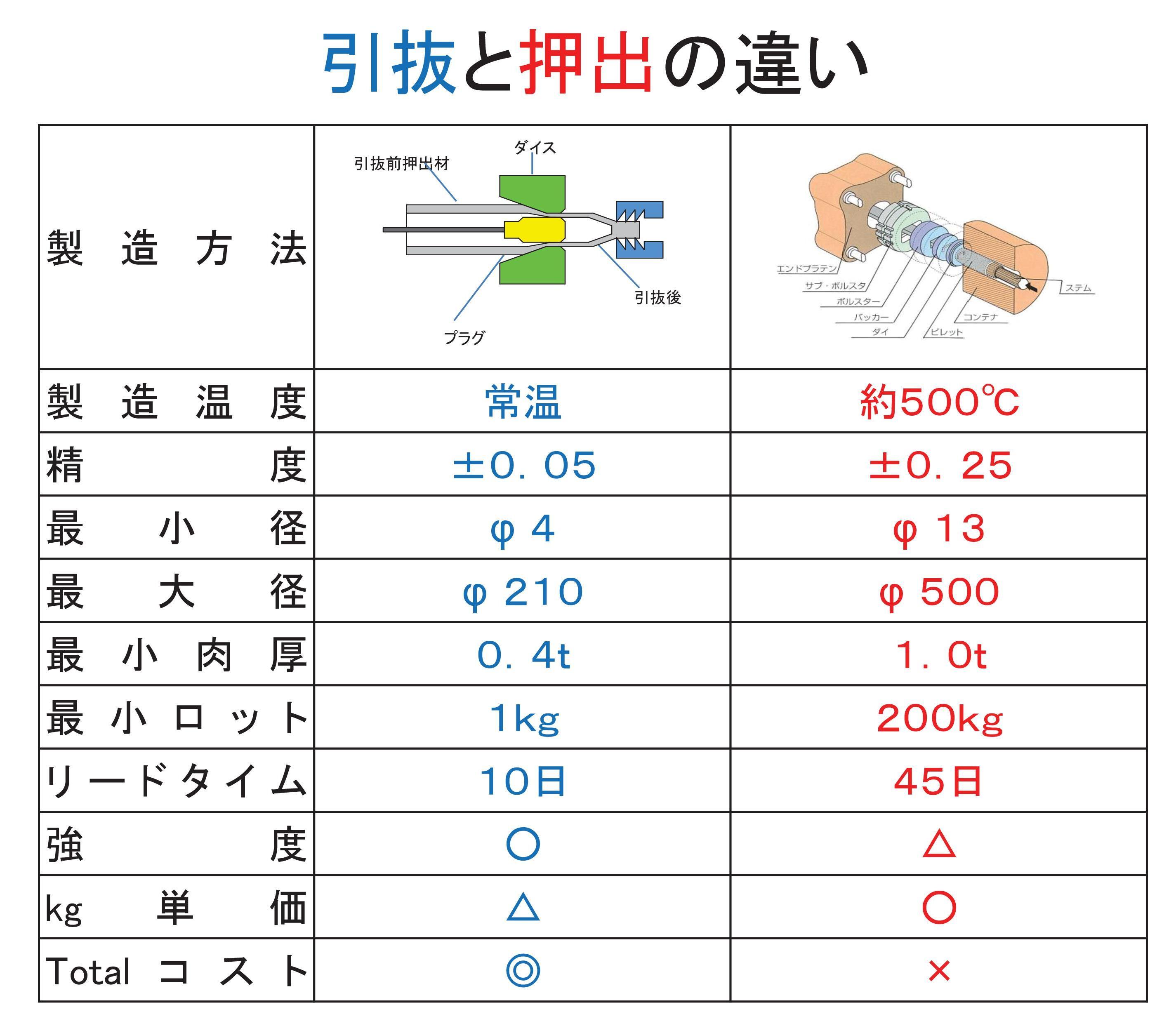

アルミの加工技術の中でも「引抜」と「押出」は特に重要な手法であり、それぞれに異なる特長と用途があります。

日本では、これらの技術を活用した精密加工が進化しており、製造業を中心に幅広い産業で利用されています。

この記事では、アルミニウムの引抜と押出の違い、それぞれの加工プロセスやメリット、選択時のポイントを解説します。

1.アルミ加工の基本概要:引抜と押出の定義

2.引抜加工の特徴とメリット

3.押出加工の特徴とメリット

4.それぞれの加工法が使われる用途と製品例

5.まとめ

1.アルミ加工の基本概要:引抜と押出の定義

アルミニウムは、軽量で耐久性が高く、リサイクル性にも優れていることから、現代の製造業において欠かせない素材となっています。 アルミの加工方法の中でも「引抜」と「押出」は代表的な技術であり、それぞれの特長と用途が異なります。

引抜加工とは何か

引抜加工とは、アルミニウム素材をダイスと呼ばれる型に通しながら引き伸ばす技術です。 引抜加工には、以下のような特長があります。

- 高精度な寸法加工…ダイスを通じて素材が均一に成形されるため、非常に高い寸法精度を実現します。

- 表面品質の向上…引抜加工では、表面の滑らかさが増し、仕上がりが美しい製品を得られます。

- 適用範囲…航空宇宙、医療機器、自動車部品など、精密性が求められる分野で活躍します。

押出加工とは何か

引抜加工とは、アルミニウム素材をダイスと呼ばれる型に通しながら引き伸ばす技術です。 引抜加工には、以下のような特長があります。押出加工とは、アルミニウム素材を加熱して柔らかくした後、ダイスに押し出す方法です。

押出加工の特長は以下の通りです。

- 形状の自由度が高い…押出加工では複雑な断面形状の成形が可能です。たとえば、L字やT字などの特殊な形状も容易に作れます。

- コスト効率に優れる…量産に適しており、大規模な生産でコスト削減が期待できます。

- 適用範囲…建築材、窓枠、冷却フィンなど、大量生産向きの製品に使用されます。

2.引抜加工の特徴とメリット

引抜加工には多くのメリットがあり、精密さと品質が求められる製品に最適な選択肢となっています。

以下で、引抜加工の主要な特徴とメリットを詳しく解説します。

高精度な寸法管理

引抜加工の最大のメリットは、非常に高い寸法精度を実現できる点です。引抜加工では、ダイスの形状に従って素材を引き伸ばすため、部品の外径や内径をミクロン単位で制御できます。

その結果、航空宇宙や医療機器など、極めて精密な部品が必要な分野で広く利用されています。

優れた表面品質

引抜加工では、加工後の素材表面が滑らかで美しい仕上がりになるのが特徴です。

これは、加工中に素材がダイス内を通過することで、表面の不純物が取り除かれ、均一な仕上がりを得られるためです。

特に外観が重要な製品や、さらなる仕上げ加工が求められる場合に適しています。

強度の向上

加工プロセスで素材にかかる圧力により、アルミニウムの内部構造が引き締まり、機械的な強度が向上します。

このため、引抜加工された部品は、高荷重や振動に耐える必要がある用途にも使用できます。

たとえば、自動車部品や建設機械の部材として利用されています。

多様な用途への適用性

引抜加工は、その精密性と耐久性から、幅広い分野で利用されています。

主な用途としては、以下のようなものがあります。

- 航空宇宙産業…精密なパイプやフレーム材

- 医療機器…カテーテルや精密手術器具の部品

- 自動車産業…シャフトやエンジン部品など

また、引抜加工は、小ロット生産にも適しており、特定の設計ニーズに応じたカスタマイズが可能です。

3.押出加工の特徴とメリット

押出加工は、形状の自由度が高く、コスト効率に優れるため、幅広い用途に対応しています。

以下で、押出加工の特長とメリットを具体的に解説します。

形状の自由度が高い

押出加工では、複雑な断面形状を持つ製品を作成することが可能です。

このため、以下のような形状の製品を効率よく製造できます。

- L字型やT字型の構造材

- 中空形状や多孔形状のパイプ

- 特殊な断面形状のフレーム

このメリットは、特に建築材や窓枠、冷却フィンなど、多様な形状を必要とする製品設計に活かせます。

コスト効率の高い大量生産

押出加工では、素材のロスを最小限に抑えつつ、高速かつ大量の生産が可能です。 加熱によって柔らかくなった素材を押し出すプロセスは、成形にかかるエネルギーを削減できるため、以下のようなメリットをもたらします。

- 製造コストの削減

- 短納期での大量生産

- プロジェクト規模に応じた柔軟な対応

強度と軽量性の両立

押出加工では、成形中にアルミニウム素材の内部構造が整うことで、製品の強度が向上します。

同時に、アルミニウム自体の軽量性を活かせるため、自動車や航空機といった、軽量化が求められる分野での活用が広がっています。

環境負荷の低減

押出加工は、リサイクルアルミニウムを使用した製品の製造にも適しています。 素材の再利用性が高いことにより、環境負荷を軽減しつつ、高品質な製品を提供できる点が注目されています。

4.それぞれの加工法が使われる用途と製品例

アルミニウムの「引抜加工」と「押出加工」は、それぞれの特性を活かして多様な用途に用いられています。 精密性や耐久性が求められる製品に適している引抜加工と、形状の自由度やコスト効率が重要な押出加工。

それぞれがどのような製品に使われているのかを詳しく見ていきましょう。

以下で、押出加工の特長とメリットを具体的に解説します。

引抜加工が使われる製品例

引抜加工は、高い寸法精度と優れた表面品質が求められる製品に最適な加工法です。 特に、以下のような製品で活用されています。

医療機器

カテーテルや注射針、内視鏡用の精密チューブなどに用いられます。 これらは非常に細かい寸法が要求されるため、引抜加工の精度が生かされています。

航空宇宙部品

航空機のフレームやエンジンの部材に用いられます。 軽量で強度が高く、寸法管理が厳密な製品を提供するために引抜加工が採用されています。

自動車部品

エンジン部品やトランスミッションシャフトなど、耐久性と精密さが求められる部品に適しています。

工業用パイプ

精密な寸法が必要な流体制御用のパイプや、圧力を伴う液体やガスの輸送に使われるパイプ。

これらの用途では、寸法精度や表面仕上げが製品性能に直結するため、引抜加工が不可欠となっています。

押出加工が使われる製品例

一方、押出加工は、形状の自由度が高く、コスト効率に優れるため、以下のような製品で広く利用されています。

建築資材

窓枠、手すり、カーテンウォールフレームなど、複雑な断面形状を持つ製品が多く製造されています。

軽量かつ耐久性が必要な建材に最適です。

電子機器

放熱フィンや電気回路を保護するケースに用いられます。

輸送機器部品

鉄道や航空機の構造材、軽量化が必要な自動車のバンパーやフレームに用いられます。

家具や家庭用品

アルミフレームの椅子や机、収納用のラックなど、デザイン性と実用性を兼ね備えた製品に用いられます。

これらの製品では、複雑な形状の実現と大量生産が求められるため、押出加工が選ばれています。

引抜加工と押出加工は、それぞれが持つ特性を活かし、製品の仕様や要求性能に応じて使い分けられます。

精密性が重要で少量生産が求められる場合は引抜加工が最適です。一方、複雑な形状や大量生産が必要な場合は押出加工が有利です。

5.まとめ

アルミニウムの加工における「引抜」と「押出」は、それぞれ異なる特長を持ち、多岐にわたる産業で活用されています。

どちらの加工法も、製品の用途や必要な特性に応じて適切に選択することが重要です。

精密性と表面品質が求められる場合には引抜加工が最適であり、形状の自由度やコスト効率が重視される用途には押出加工が適しています。

引抜加工は航空宇宙や医療、自動車などで精密部品を製造する際に力を発揮します。

一方で、押出加工は建築用フレームや放熱フィンといった大量生産品においてその真価を発揮します。

製造業や商社にとって、アルミニウムの引抜と押出加工を理解し、最適な選択をすることは、製品の競争力向上につながるため、重要です。

ぜひ、本記事を参考に、自社のプロジェクトに適した加工方法を選択してください。

なお、日本伸管株式会社では、直径0.1mmの超精密チューブの引抜加工を提供しており、高い技術力が国内外から評価されています。 引抜加工をご希望の企業様は、ぜひお問い合わせください。

お問い合わせはこちら

![[引抜コラム]引抜に適した形状・苦手な形状](https://www.nihonshinkan.co.jp/dcms_media/image/2引抜.png)