異形引抜について

当社の異形引抜技術についてご紹介いたします。

<目次>

1. 異形引抜とは

2. 対応可能な形状

3. 寸法精度

4. 異形引抜を使ったコスト削減例

5. 用途実績

1.異形引抜とは

断面形状が丸以外のものを引き抜く際に当社では異形引抜と呼んでいます。

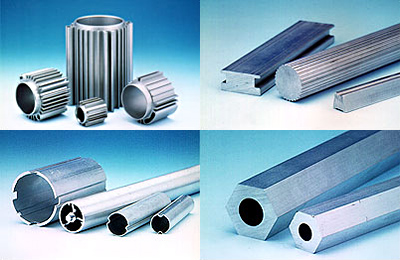

形状としてはひし形、六角、楕円からフィン付きパイプなどの複雑形状のものまで引抜き可能です。

異形引抜により形状及び寸法精度を出すことで切削工程を簡略化させることができ、コスト削減に繋げられます。

2.異形引抜の種類

異形引抜を大きく2つに分けると、丸管からの異形引抜きと型材からの異形引抜きに分かれます。

1)丸管からの異形引抜き

対応可能な形状としてはひし形や楕円形状等です。サイズが合えば在庫素管から引抜き可能ですので、金型があれば短納期・小ロットにも対応できます。

又、内径の寸法を決めるプラグに溝をつけ、プラグを回しながら引き抜くことで内径に螺旋状の溝を付けたパイプを製造することも可能です。リーマ加工等では不可能な長尺の内径加工にも対応することができます。最大で10mまでご対応可能です。

2)型材からの異形引抜き

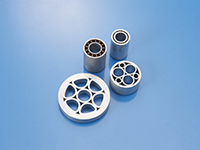

対応可能な形状としてはフィン付パイプやモーターケースなど、外側が複雑な形状で内径が丸になっている形状等です。

主に内径の寸法精度を出すことを目的にしています。

コンプレッサーなどでは内径の寸法精度を出す際に切削加工を行いますが、円周方向に跡が残るためピストンの往復運動との相性が悪く、耐摩耗性が低下してしまいます。

異形引抜では、ピストンの摺動方向と同じ加工方向のため、耐摩耗性が向上します。

さらに長尺のまま引き抜けるため、一つ一つ切削加工していくのに比べ工程数を大幅に削減することができます。

3.用途実績

異形引抜の用途実績をご紹介します。

・シリンダー:内径の寸法精度を出すために引抜を行っています。引抜により内径の面粗度も改善できます。

・モーターケース:内径の寸法精度が厳しい製品で当社の引抜が使われています。径にもよりますが、内径の寸法精度は±0.015~±0.025程度は可能です。

・バイクのマフラー:丸管からの異形引抜でひし形に成形しています。最後に絞り加工を加えマフラー形状にしています。

こちらに詳細事例を紹介しております。

![[引抜コラム]引抜に適した形状・苦手な形状](https://www.nihonshinkan.co.jp/dcms_media/image/2引抜.png)