アルミのフライス加工とは?特徴や注意点を紹介します!

アルミニウム(アルミ)は、軽量かつ高い加工性、優れた耐食性など多くの利点を持つため、自動車部品から電子機器、建材に至るまで、幅広い産業分野で活用されています。フライス加工は複雑な形状の加工を得意とするため、その汎用性を活かすことで多様な製品を製造することができます。

「アルミ部品の加工精度をさらに高めたい」「複雑な形状の部品をコストを抑えて製作したい」といった課題をお持ちではありませんか?アルミの加工はその特徴を正しく理解し、適切な方法で加工することで、高品質な製品を効率的に生み出すことが可能です。

この記事では、アルミのフライス加工の基礎知識から、特徴や注意点をご紹介していきます。

1. フライス加工とは?

2. フライス加工の種類

3. 主なフライス盤の種類

4. アルミのフライス加工のメリット

5. アルミのフライス加工のデメリット

6. 高品質なアルミのフライス加工を実現するためのポイント

7. 日本伸管のアルミのフライス加工

8. まとめ

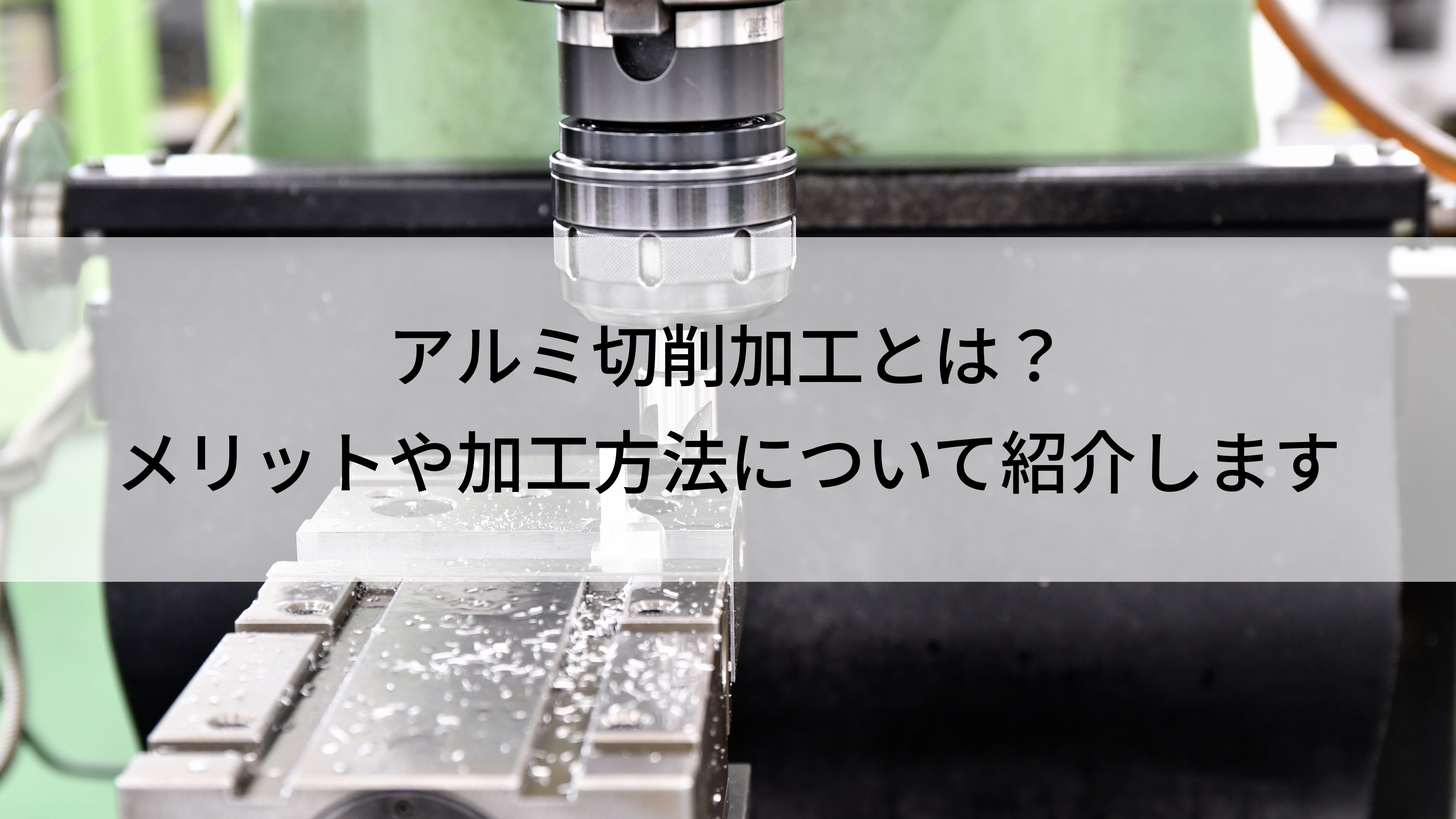

1. フライス加工とは?

フライス加工は、切削加工の一種であり、「フライス」と呼ばれる回転する切削工具を用いて、固定した工作物を削り出す加工方法です。工作物をテーブルに固定し、回転する刃物(フライス工具)を当てることで、平面や曲面、溝、穴など、様々な形状を精密に作り出すことができます。

ドリル加工が工具を上下に動かして穴を開けるのに対し、フライス加工は工具を回転させながら多方向に動かすことができるため、より複雑な形状の加工を得意とします。この汎用性の高さから、自動車部品、航空機部品、電子機器の筐体(きょうたい)など、多様な分野の製品製造に不可欠な技術となっています。

フライス加工の特徴

フライス加工の最大の特徴は、平面加工から三次元の複雑な曲面加工まで、幅広い形状に対応できる点にあります。使用する工具や加工方法を使い分けることで、設計者の意図する精密な形状を忠実に再現することが可能です。

また、NC(Numerical Control:数値制御)技術を組み合わせた「NCフライス盤」や、工具の自動交換機能を持つ「マシニングセンタ」の登場により、加工の自動化と高精度化が飛躍的に進みました。これにより、高品質な製品の安定した量産が可能となり、現代のものづくりを支える基幹技術として位置づけられています。

2. フライス加工の種類

フライス加工には、作りたい形状に応じて様々な種類が存在します。ここでは代表的な6つの加工方法をご紹介します。

平面加工

工作物の表面を平らに削る、最も基本的な加工です。「正面フライス」という工具を使用し、広い面を効率的かつ高精度に仕上げます。製品の基準面や嵌合(かんごう)部など、高い平面度が求められる箇所に用いられます。

側面加工

工作物の側面を削る加工です。「エンドミル」という工具を使用し、外周や内壁などを加工します。部品の輪郭を形成する上で欠かせない加工方法です。

段差加工

工作物に段差を設ける加工です。主にエンドミルを使用し、異なる高さの平面を複数作り出します。部品同士を組み合わせる際の嵌合(かんごう)部や、部品の軽量化を目的とした肉抜き加工などに用いられます。

溝加工

工作物の表面に溝を掘る加工です。キー溝やT溝、アリ溝など、用途に応じた専用のフライス工具を使用します。部品同士を結合させるためのキー溝や、治具を固定するためのT溝など、特定の機能を持たせるために行われます。

穴加工

ドリルでの穴あけ後、さらに精度を高めたり、座ぐり(ボルトの頭を沈めるための穴)を追加したりする加工です。エンドミルや専用のリーマ、ボーリング工具などが使用され、高精度な穴径や位置精度を実現します。

曲面加工

三次元の複雑な曲面を削り出す高度な加工です。「ボールエンドミル」という先端が球状の工具を使用し、CAD/CAMで作成されたプログラムに基づいて工具を滑らかに動かしながら加工します。金型やデザイン性が求められる部品の製造に不可欠です。

3. 主なフライス盤の種類

フライス加工を行うための工作機械が「フライス盤」です。フライス盤は、主軸の向きや制御方法によっていくつかの種類に大別されます。

汎用フライス盤

作業者がハンドルを手動で操作して、テーブルや刃物の位置を調整するタイプのフライス盤です。単品加工や簡単な形状の加工に適していますが、作業者の熟練度によって仕上がりの精度が左右されます。

NCフライス盤

NC(数値制御)装置が搭載されたフライス盤です。あらかじめプログラムされた指令に基づいて、工具が自動で動きます。手動操作に比べて高い精度と再現性を実現でき、複雑な形状の加工も可能です。アルミのフライス加工においても、NCフライス盤の使用が主流となっています。

マシニングセンタ

NCフライス盤の機能に加え、ATC(Automatic Tool Changer:自動工具交換装置)を備えた高機能な工作機械です。平面加工、穴あけ、ネジ切りなど、複数の異なる加工を一台で連続して自動で行うことができます。現代のアルミ加工においては、このマシニングセンタが生産性と精度の両面で中心的な役割を担っています。

NC歯車加工機

歯車の歯を削り出すことに特化したNC工作機械です。ホブと呼ばれる専用の切削工具を用いて、高精度な歯車を効率的に生産します。自動車のトランスミッション部品など、精密な歯車の製造に欠かせません。

4. アルミのフライス加工のメリット

アルミニウム(アルミ)をフライス加工することで、得られるメリットをご紹介します。

軽量かつ高強度な部品を実現

アルミは鉄の約1/3の軽さでありながら、合金の種類によっては高い強度を持たせることができます。この特性を活かしたフライス加工により、航空宇宙分野や自動車産業で求められる軽量かつ高強度な部品を製造することが可能です。製品の軽量化は、燃費向上や性能向上に直結する重要な要素です。

熱伝導性・導電性に優れた部品の製作

アルミは熱や電気を非常によく通す性質を持っています。そのため、パソコンのヒートシンクやLED照明の基板、パワー半導体の冷却部品など、効率的な放熱や通電が求められる電子機器部品の材料として最適です。フライス加工により、これらの部品を複雑な形状で精密に作り込むことができます。

複雑な形状や精密な加工が可能

アルミは比較的柔らかく削りやすい金属であるため、切削性に優れています。その結果、薄肉形状や微細なデザインなど、他の金属では難しい複雑で精密な形状の加工が可能です。設計の自由度が高まり、製品の小型化や高機能化に貢献します。

リサイクル性が高く環境負荷が低い

アルミはリサイクル性に非常に優れた金属です。少ないエネルギーで再溶解して新たな製品に再生できるため、持続可能な社会の実現に貢献する環境負荷の低い材料と言えます。アルミ加工品を積極的に採用することは、企業の環境配慮への取り組みを示すことにもつながります。

5. アルミのフライス加工のデメリット

多くのメリットがある一方で、アルミのフライス加工には材料の特性に起因するいくつかの注意点も存在します。

柔らかく傷がつきやすい

アルミは柔らかいため、加工中や取り扱いの際に傷がつきやすいというデメリットがあります。特に高精度な外観が求められる製品では、治具への固定方法や完成品の取り扱いに細心の注意を払う必要があります。

切削熱による溶着が発生しやすい

アルミは融点が低く、加工時に発生する熱で切削工具の刃先に溶けて付着(溶着)しやすい性質があります。工具にアルミが溶着すると、切れ味が悪化し、加工面の精度低下や工具の破損を引き起こす原因となります。

バリやむしれが起きやすい

柔らかく粘り気があるため、切削時に「バリ」(材料の縁にできる不要な突起)や「むしれ」(表面が引きちぎられたような状態)が発生しやすいのも特徴です。これらの加工不良は、製品の品質や安全性を損なうため、除去するための後工程が必要になる場合があります。

温度変化によって寸法が変わりやすい

アルミは熱膨張係数が大きい金属です。つまり、温度変化によって寸法が変わりやすい性質を持っています。加工中の切削熱や室温の変化によって材料が膨張・収縮し、狙い通りの寸法精度を出すのが難しくなることがあります。

6. 高品質なアルミのフライス加工を実現するためのポイント

デメリットを克服し、高品質な「アルミ 加工 フライス」を実現するためには、専門的なノウハウが不可欠です。

材質に適した工具(刃物)を選定する

アルミ加工では、すくい角や逃げ角が大きい、切れ味の鋭い専用工具を選定することが基本です。また、刃先に溶着を防ぐための特殊なコーティング(DLCコーティングなど)が施された工具を使用することも効果的です。

最適な切削条件を見極める

工具の回転数や送り速度といった切削条件を最適化することが重要です。一般的にアルミ加工では、高速回転・高速送りが推奨されます。これにより、切削熱の発生を抑え、切りくずをスムーズに排出し、溶着やバリの発生を防ぎます。

適切な切削油を使用し、切りくずを確実に排出する

切削油には、潤滑、冷却、切りくずの排出という重要な役割があります。アルミ加工では、冷却性と潤滑性のバランスが良い非水溶性の切削油が適しています。また、圧縮空気(エアブロー)や高圧クーラントを併用し、加工点から切りくずを確実に除去することで、溶着や傷つきを防ぎ、加工面の品質を向上させることができます。

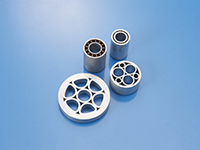

7. 日本伸管のアルミのフライス加工

高品質なアルミのフライス加工には、材料特性の深い理解と、それを扱う高度な技術力が求められます。日本伸管では、長年にわたり培ってきたアルミ加工のノウハウを活かし、お客様の多様なニーズにお応えしています。

汎用フライス盤から最新のマシニングセンタまで、充実した設備を保有し、試作品の単品加工から量産まで柔軟に対応可能です。材質の選定から最適な加工方法のご提案、そして高精度な仕上げまで、一貫してサポートいたします。

ご依頼の流れ

- お問い合わせ

まずは、お電話またはウェブサイトのお問い合わせフォームから、図面やご要望をお聞かせください。 - お打ち合わせ・お見積もり

担当者が詳細な仕様をお伺いし、最適な加工方法をご提案の上、お見積もりを提出いたします。 - 製作

ご発注いただけましたら、経験豊富な技術者が責任を持って加工を行います。 - 検査・納品

厳格な品質検査を経て、ご指定の納期までに製品をお届けいたします。

アルミのフライス加工は日本伸管にお任せください

アルミのフライス加工に関するご相談やお見積もりのご依頼は、ぜひ日本伸管にお任せください。お客様の課題解決に向けて、最適なご提案をいたします。

8. まとめ

本記事では、アルミのフライス加工について、その基礎知識からメリット・デメリット、そして高品質な加工を実現するためのポイントまでを解説しました。アルミは軽量で加工性に優れるなど多くの利点を持つ一方で、その特性を理解した上で加工しなければ、期待する品質を得ることはできません。工具選定や切削条件、切削油の管理といった専門的なノウハウが、製品の精度と品質を大きく左右します。信頼できる加工パートナーを選ぶことが、貴社の製品開発と競争力強化の鍵となります。

アルミのフライス加工に関するご相談やお見積もりのご依頼は、ぜひ日本伸管までお気軽にお問い合わせください。