アルミの旋盤加工の特徴とは?加工や業者選びのポイントを紹介します!

軽量で加工性に優れたアルミは、自動車部品から電子機器、建材まで幅広い分野で活用されています。その中でもアルミの旋盤加工は、円筒形の材料を回転させながら切削することで、高精度な部品を効率的に生み出す重要な技術です。

この記事では、アルミ旋盤加工の基礎知識や代表的な加工の種類、加工を依頼する際の業者選びのポイントを分かりやすくご紹介していきます。

1. 旋盤加工とは?

2. 旋盤加工の種類

3. アルミの旋盤加工のメリット

4. アルミの旋盤加工のデメリット

5. アルミの旋盤加工に必要なもの

6. 失敗しない!アルミの旋盤加工の業者選びのポイント

7. 日本伸管のアルミの旋盤加工

8. まとめ

1. 旋盤加工とは?

旋盤加工は、金属や樹脂などの材料を加工する方法の一つです。加工する材料(工作物)を回転させ、そこに固定した刃物を当てることで、材料を削り、求める形状に仕上げていきます。

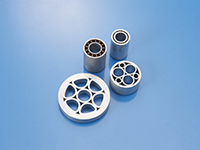

この加工方法は、主に円筒形や円盤状の部品を作る際に用いられ、身近なものではネジやボルト、自動車のシャフト部品など、多岐にわたる製品の製造に不可欠な技術です。

旋盤加工の特徴

旋盤加工の最大の特徴は、「工作物を回転させ、工具を固定して削る」という点にあります。この原理により、高精度な円形状の加工や、同心円状の加工を得意とします。

よく比較されるフライス加工は「工具を回転させて、固定した工作物を削る」一方で、旋盤加工は「丸もの」と呼ばれる円筒形の部品加工に特化しているのが大きな特徴です。このシンプルな原理により、高精度かつ効率的な生産が可能となります。

2. 旋盤加工の種類

旋盤加工には、削る場所や目的によっていくつかの基本的な種類があります。ここでは代表的な4つの加工方法を紹介します。

外径加工

外径加工は、円筒形の工作物の外側を削り、直径を小さくしたり、段差をつけたりする最も基本的な加工です。部品の外形を決定づける重要な工程であり、シャフトやピンなどの製作に用いられます。

内径加工

内径加工は、ドリルなどで開けられた穴の内側を削り、穴の直径を広げたり(中ぐり加工)、内側に段差をつけたりする加工です。部品同士をはめ合わせる部分など、精密さが求められる箇所で利用されます。

端面加工

端面加工は、工作物の端面(円筒の平らな部分)を削って平滑に仕上げる加工です。部品の長さを正確に決めたり、他の部品との接合面を整えたりする目的で行われます。

ねじ切り加工

ねじ切り加工は、工作物の外側や内側にねじ山を作る加工です。ボルトやナットといった締結部品の製造に不可欠であり、専用のねじ切りバイトという工具を使用して、正確ならせん状の溝を削り出します。

3. アルミの旋盤加工のメリット

数ある金属の中でも、アルミは旋盤加工との相性が非常に良い材質です。その結果、製造業において多くのメリットが生まれます。

切削性が高く加工しやすい

アルミは他の金属に比べて柔らかく、切削性が非常に高いという特徴があります。このため、刃物への負担が少なく、高速での加工が可能です。その結果、加工時間の短縮につながり、生産性の向上やコストダウンに大きく貢献します。

高い寸法精度を実現できる

アルミは切削抵抗が少ないため、加工中に発生する熱や振動が比較的小さく抑えられます。このため、加工寸法が安定しやすく、ミクロン単位での高い寸法精度が求められる精密部品の製造にも適しています。

工具の寿命が長い

アルミは柔らかく削りやすいため、切削工具への摩耗が少ないという利点があります。工具の寿命が長くなることで、工具交換の頻度が減り、交換にかかるコストや時間を削減できます。これもまた、トータルでの生産コスト削減につながる重要な要素です。

4. アルミの旋盤加工のデメリット

多くのメリットがある一方で、アルミの材質的な特性がデメリットにつながる側面もあります。これらを理解し、対策を講じることが高品質な加工には不可欠です。

溶着しやすく工具に付着しやすい

アルミは融点が低く柔らかいため、加工中に発生する熱で溶けやすく、切削工具の刃先に切りくずが溶着(付着)してしまうことがあります。構成刃先と呼ばれるこの現象が起きると、加工面の精度が悪化したり、仕上がりが粗くなったりする原因となります。

傷がつきやすく変形しやすい

アルミは柔らかく軽量である反面、傷がつきやすいデリケートな材質です。また、薄肉の形状や複雑な形状の部品を加工する際には、工具の圧力によって材料が変形してしまう可能性もあります。このため、加工中の取り扱いや固定方法には細心の注意が必要です。

切りくずの処理が課題

アルミは粘り気があるため、切りくずが長くつながりやすい性質を持っています。この長く伸びた切りくずが工具や工作物に絡みつくと、加工面を傷つけたり、工具の破損を引き起こしたりする危険性があります。

5. アルミの旋盤加工に必要なもの

高品質なアルミの旋盤加工を実現するためには、適切な機械や工具、そしてノウハウが不可欠です。

加工機械の種類(NC旋盤と汎用旋盤)

旋盤には、コンピュータプログラムによって自動で加工を行う「NC旋盤」と、作業者が手動で操作する「汎用旋盤」があります。現在では、複雑な形状でも高い精度で安定して量産できるNC旋盤がアルミ加工の主流です。特に、高精度な部品を求める場合は、NC旋盤を保有しているかどうかが一つの指標となります。

最適な切削条件の設定

アルミの溶着や変形といったデメリットを回避するためには、回転数、送り速度、切り込み量といった切削条件を最適に設定することが極めて重要です。これはアルミ合金の種類や加工内容によって細かく調整する必要があり、加工業者の技術力と経験が問われる部分です。

適切な切削工具の選定

アルミ加工には、アルミ専用に設計された切削工具を選定することが求められます。切りくずの排出性に優れた形状の刃や、溶着を防ぐための特殊なコーティングが施された工具を使用することで、加工品質は大きく向上します。

安全な作業環境と切りくず対策

切りくずの排出性を高めるためには、適切な切削油の使用が不可欠です。また、作業者の安全を確保し、機械の故障を防ぐためにも、切りくずを適切に処理・排出する仕組みが整った作業環境が求められます。

6. 失敗しない!アルミの旋盤加工の業者選びのポイント

品質、コスト、納期すべてにおいて満足のいく加工を実現するためには、信頼できる加工業者を選ぶことが重要です。以下のポイントを確認しましょう。

アルミ加工のノウハウと加工設備の確認

まず、その業者がアルミの加工実績を豊富に持っているかを確認しましょう。ウェブサイトなどで過去の加工品を確認するほか、アルミ特有の課題(溶着や切りくず処理など)への対策について質問してみるのも有効です。また、高精度な加工に対応できるNC旋盤などの設備が充実しているかも重要な選定基準です。

対応可能な加工精度とサイズ

自社が求める部品の図面を提示し、要求する寸法公差や幾何公差(きかこうさ)に対応可能かを確認することが不可欠です。また、加工可能なサイズ(直径や長さ)には設備による限界があるため、依頼したい部品の大きさが対応範囲内であるかも事前に確認しましょう。

品質管理体制と検査基準の明確さ

安定した品質の部品を供給してもらうためには、業者の品質管理体制が重要になります。ISO9001などの品質マネジメントシステムの認証取得の有無や、どのような検査機器(三次元測定機など)を用いて、どの段階で検査を行っているかを確認することで、その業者の品質に対する姿勢を判断できます。

7. 日本伸管のアルミの旋盤加工

日本伸管では長年培ってきたアルミ加工のノウハウと最新の設備を駆使し、高品質な旋盤加工サービスを提供しています。

ご依頼の流れ

- お問い合わせ

まずは、お電話、FAX、またはウェブサイトのお問い合わせフォームからご連絡ください。図面や仕様についてお伺いします。 - お打ち合わせ・お見積もり

頂いた情報を基に、最適な加工方法をご提案し、お見積りを提出いたします。 - ご注文

仕様、価格、納期にご納得いただけましたら、正式にご注文となります。 - 加工・検査

最新の設備と熟練の技術者が責任をもって加工し、厳しい品質検査を行います。 - 納品

検査に合格した製品を、ご指定の納期通りに納品いたします。

アルミの旋盤加工は日本伸管にお任せください

アルミの旋盤加工に関するご相談やお見積りのご依頼は、ぜひ日本伸管にお任せください。試作品1個から量産まで、まずはお気軽にご相談ください。

8. まとめ

本記事では、アルミの旋盤加工について、その基本からメリット・デメリット、そして信頼できる業者選びのポイントまでを解説しました。アルミの旋盤加工は、切削性の高さや加工精度の良さといった多くの利点を持つ一方で、溶着や傷つきやすさといった特有の課題も存在します。これらの課題を克服し、高品質な部品を安定的に得るためには、アルミ加工の深い知識と経験、そして適切な設備を持つ信頼できるパートナーを選ぶことが不可欠です。

アルミの旋盤加工に関するご相談やお見積もりのご依頼は、ぜひ日本伸管までお気軽にお問い合わせください。