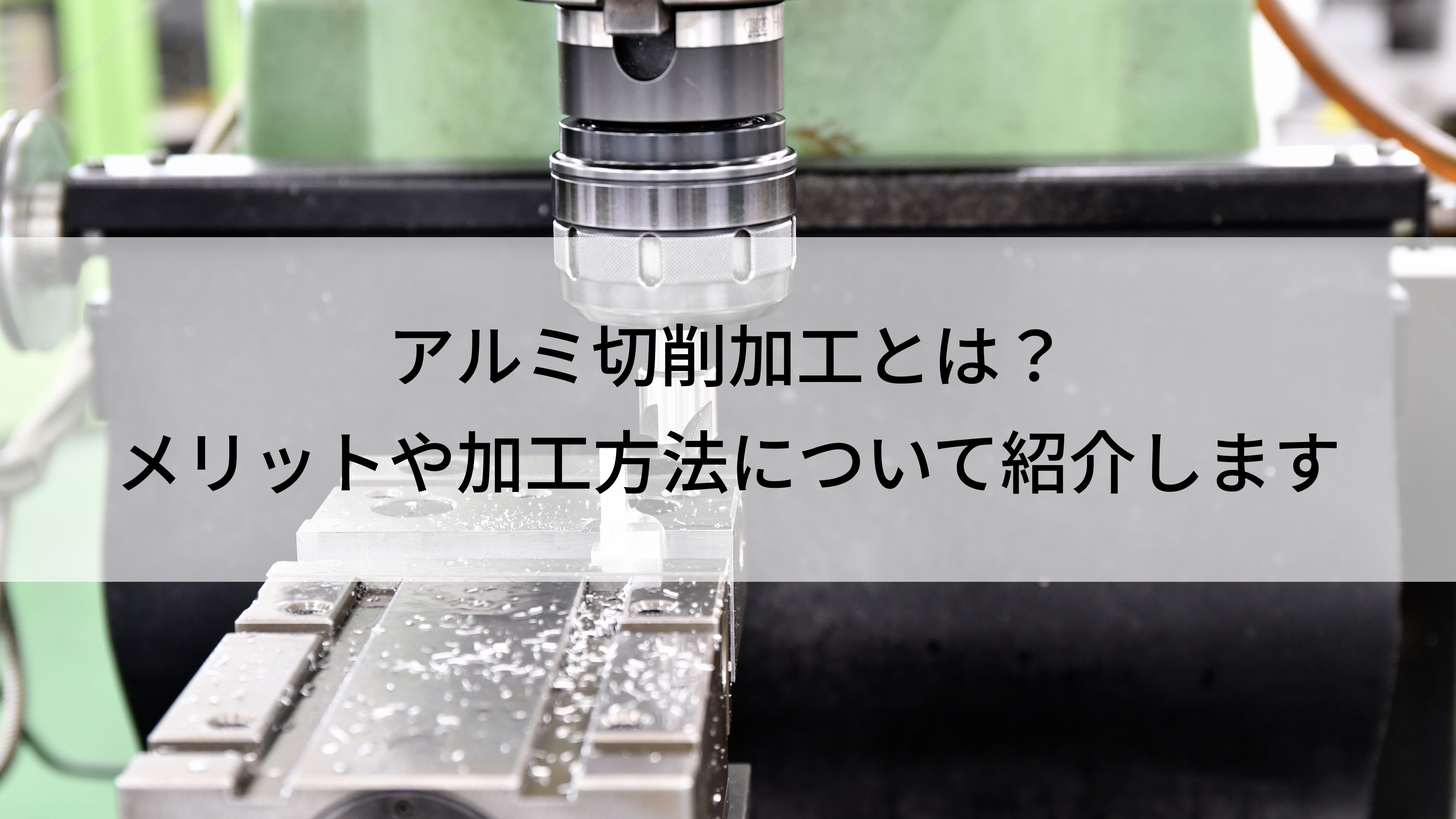

アルミ切削加工とは?メリットや加工方法について紹介します

アルミニウム(アルミ)は、軽量かつ高い加工性、優れた耐食性など多くの利点を持つため、自動車部品から電子機器、建材に至るまで、幅広い産業分野で活用されています。特に、高精度な部品製造に欠かせないのが「切削加工」という技術です。

製造業において製品の軽量化や高精度化、コスト最適化への要求はますます高まっており、適切な加工方法と信頼できるパートナー選びが、製品の品質と競争力を大きく左右します。

この記事では、アルミ切削加工の基礎知識から、そのメリット・デメリット、代表的な加工方法、さらには加工を依頼する際の業者選びのポイントまでを分かりやすくご紹介していきます。

1. 切削加工とは?

2. 切削加工の材料と加工方法

3. アルミの切削加工のポイント

4. アルミの切削加工の注意点

5. 日本伸管のアルミ切削加工

6. まとめ

1. 切削加工とは?

切削加工(せっさくかこう)とは、ドリルやエンドミルといった切削工具を用いて、金属や樹脂などの材料ブロックから不要な部分を削り取ったり、穴を開けたりすることで、目的の形状や寸法に仕上げる加工方法の総称です。身近な例でいえば、彫刻刀で木を彫って作品を作る作業も切削加工の一種と考えることができます。

工業製品の製造現場では、旋盤やフライス盤、マシニングセンタといったコンピュータ制御の工作機械を使用し、プログラム通りに材料を精密に削り出します。切削加工は、現代のものづくりにおいて根幹をなす、非常に重要な技術と言えるでしょう。

切削加工の特長

切削加工には、他の加工方法と比較して多くの優れた特長があります。

・高精度な加工が可能

コンピュータ制御により、ミクロン単位(1/1000mm)の非常に高い精度で加工できます。そのため、精密さが求められる機械部品や電子部品の製造に適しています。

・多様な材料に対応

アルミニウムや鉄、ステンレスなどの金属から、エンジニアリングプラスチックといった樹脂まで、非常に幅広い材料の加工が可能です。

・複雑な形状の実現

工具や加工方法を組み合わせることで、金型を使ったプレス加工や鋳造では製造が難しい、複雑な三次元形状や微細な部品も作り出すことができます。

・1個からの製作に対応

金型を必要としないため、開発段階の試作品や、少量多品種の生産に柔軟に対応しやすいというメリットがあります。

切削加工の種類

切削加工には、使用する工作機械や工具によって様々な種類が存在します。代表的なものとして、以下のような加工方法が挙げられます。

・旋盤加工(ターニング)

材料を回転させ、そこに固定した工具を当てることで、主に円筒形や円盤状の部品を加工します。ネジ切りや溝入れなども可能です。

・フライス加工(ミーリング)

回転する工具を固定した材料に当てることで、平面や溝、段差などを加工します。角形状の部品製造に適しています。

・穴あけ加工(ドリリング)

ドリルを回転させ、材料に穴を開ける、最も基本的な切削加工の一つです。

・マシニング加工

上記の旋盤加工やフライス加工、穴あけ加工などの機能を複数併せ持ち、プログラムによって工具を自動で交換しながら、複雑な形状を一度に加工する方法です。

これらの加工方法を適切に組み合わせることで、あらゆる形状の部品が製造されています。

2. 切削加工の材料と加工方法

切削加工は多種多様な材料に対応できますが、材料の特性によって加工の難易度やポイントは大きく異なります。ここでは、代表的な材料とその加工方法について解説します。

鉄系材料

鉄は強度と耐久性に優れ、コストも比較的安価なため、産業機械や自動車部品など、様々な分野で最も広く使用されている金属材料です。炭素鋼(S45Cなど)や構造用鋼(SS400など)が代表的です。加工性は比較的良好ですが、硬度が高いため、適切な切削工具の選定と切削条件の設定が重要となります。

ステンレス系材料

ステンレスは、鉄を主成分としながらクロムやニッケルを含み、優れた耐食性(錆びにくさ)と強度、耐熱性を持つのが特長です。SUS304やSUS303などがよく用いられます。ただし、加工中に硬化しやすい(加工硬化)、熱伝導率が低く工具との摩擦熱で傷みやすいといった性質を持つため、切削加工の難易度は比較的高くなります。

樹脂

樹脂(プラスチック)は、軽量で錆びず、絶縁性を持つことから、電気・電子部品や医療機器、日用品など幅広く利用されています。アクリル、ABS、ポリアセタール(POM)など種類は多岐にわたります。金属に比べて柔らかく加工しやすい反面、熱に弱く溶けやすいため、加工熱をいかに抑えるかが品質を左右するポイントとなります。

アルミ

アルミニウム(アルミ)は、軽量(鉄の約1/3の比重)で加工しやすく、リサイクル性にも優れるなど多くの利点を持つため、非常に人気の高い材料です。純アルミニウムのほか、強度などを高めた様々なアルミ合金が存在します。熱伝導率が高く、柔らかいため切削自体はしやすいですが、工具に切りくずが溶けて付着しやすい「溶着」が起きやすいという注意点もあります。このため、アルミの特性を熟知した上で、適切な工具選びや切削速度、冷却方法などを選択する必要があります。

3. アルミの切削加工のポイント

アルミは加工しやすい材料ですが、その特性上、高品質な仕上がりを実現するためにはいくつかの重要なポイントがあります。

切削速度

切削速度とは、工具の刃が材料を削る速さのことです。アルミは熱伝導率が高く、加工熱が材料全体に伝わりやすい性質があります。このため、切削速度を高速に設定することで、熱が蓄積する前に加工を終えることができ、寸法精度の向上や加工面の美しさに繋がります。ただし、速すぎると工具の摩耗が激しくなるため、材料の種類や加工内容に応じた最適な速度設定が求められます。

冷却液(クーラント)の使用

アルミは融点が低いため、加工時に発生する熱で溶けやすく、切りくずが工具に付着する「溶着」が起こりがちです。これを防ぐために、冷却液(クーラント)の使用が非常に重要です。クーラントには、加工点を冷却するだけでなく、切りくずを洗い流して加工面をきれいに保つ役割もあります。非水溶性の切削油や、水溶性のクーラントなどが目的に応じて使い分けられます。

切削工具の選定

アルミ加工の品質は、切削工具の選定によっても大きく左右されます。アルミは柔らかく粘り気があるため、切りくずがスムーズに排出されるよう、すくい角(刃先の角度)が大きい工具が適しています。また、工具の刃先がシャープであることも重要で、摩耗した工具を使い続けると加工面の品質が低下するため、こまめな管理が必要です。

4. アルミの切削加工の注意点

アルミの切削加工を依頼する際には、材料の特性に起因するいくつかの注意点を理解しておくことが大切です。

切りくずの処理が必要

アルミは延びやすい性質を持つため、切削時に出る切りくずが長くつながりやすい傾向にあります。この切りくずが工具や加工中の製品に絡みつくと、加工精度を低下させたり、製品の表面に傷をつけたりする原因となります。このため、適切な工具の選定や切削条件の設定により切りくずを細かく分断したり、高圧のクーラントで強制的に排出したりといった、切りくずを適切に処理するための工夫が不可欠です。

材料のロスが発生しやすい

切削加工は、材料の塊から不要な部分を削り出して形状を作る「除去加工」の一種です。塑性加工(プレス加工など)のように材料を変形させるのではなく、削り取るため、削られた部分はすべて切りくずとなり、材料のロスが発生します。特に複雑な形状や、大きく削り込むような加工では、製品重量よりも切りくずの重量の方が重くなることも少なくありません。このため、製品設計の段階から、なるべく材料のロスが少なくなるような形状を検討することもコストを抑える上で重要です。

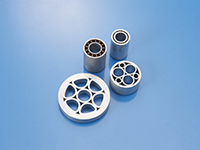

5. 日本伸管のアルミ切削加工

日本伸管では、長年にわたり培ってきたアルミ加工のノウハウを活かし、お客様の多様なニーズにお応えする高品質な切削加工サービスを提供しております。単なる加工だけでなく、材料選定から表面処理、組立まで一貫して対応することで、お客様の製品開発をトータルでサポートします。試作品のような1個からのご注文にも柔軟に対応可能ですので、お気軽にご相談ください。

ご依頼の流れ

- お問い合わせ

まずは、お電話、FAX、またはウェブサイトのお問い合わせフォームからご連絡ください。図面や仕様についてお伺いします。 - お打ち合わせ・お見積り

頂いた情報を基に、最適な加工方法をご提案し、お見積りを提出いたします。 - ご注文

仕様、価格、納期にご納得いただけましたら、正式にご注文となります。 - 加工・検査

最新の設備と熟練の技術者が責任をもって加工し、厳しい品質検査を行います。 - 納品

検査に合格した製品を、ご指定の納期通りに納品いたします。

アルミの切削加工は日本伸管にお任せください

アルミの切削加工に関するご相談やお見積りのご依頼は、ぜひ日本伸管にお任せください。お客様の課題解決に向けて、最適なご提案をいたします。

6. まとめ

本記事では、アルミ切削加工の基礎知識から、そのメリット・デメリット、代表的な加工方法、そして加工を依頼する際のポイントまでを幅広く解説しました。アルミニウムは、軽量かつ加工性に優れるという大きな利点を持つ一方で、その特性を十分に引き出し、高精度な部品を安定して製造するには、材料に関する深い知識と専門的な加工技術が不可欠です。

適切な切削速度の管理、クーラントの活用、工具の選定といった加工のポイントを押さえ、信頼できるパートナーを選ぶことが、最終的な製品の品質とコスト競争力を大きく左右します。この記事が、貴社の製品開発や部品製造における課題を解決し、ビジネスをさらに前進させるための一助となれば幸いです。