アルマイトのタッチについて

アルマイト処理の際、「タッチ面」という用語が出ることがあります。

タッチ面とは何でしょうか。このページでご紹介をします。

1.アルマイトタッチとは

2.タッチ面の例

3.タッチ面の取り方

4.治具の種類について

1.アルマイトタッチ面とは

アルマイト処理を行う際の治具との接点の事を「アルマイトタッチ面」と呼ばれます。

省略し「タッチ面」とだけ呼ばれる場合や、他にも「電極接点」などと呼ばれることもあります。

硫酸などの電解液中で、アルミに電気を流すことでアルミ表面にアルマイト層が形成されますが、

電気を流す=治具と製品を通電させる必要があり、その際の接触面がタッチ面となります。

そのタッチ面にはアルマイト皮膜が生成されず、素地の状態となります。

『タッチ面はアルマイト処理時に必ず発生する』ことがポイントです。

2.タッチ面の例

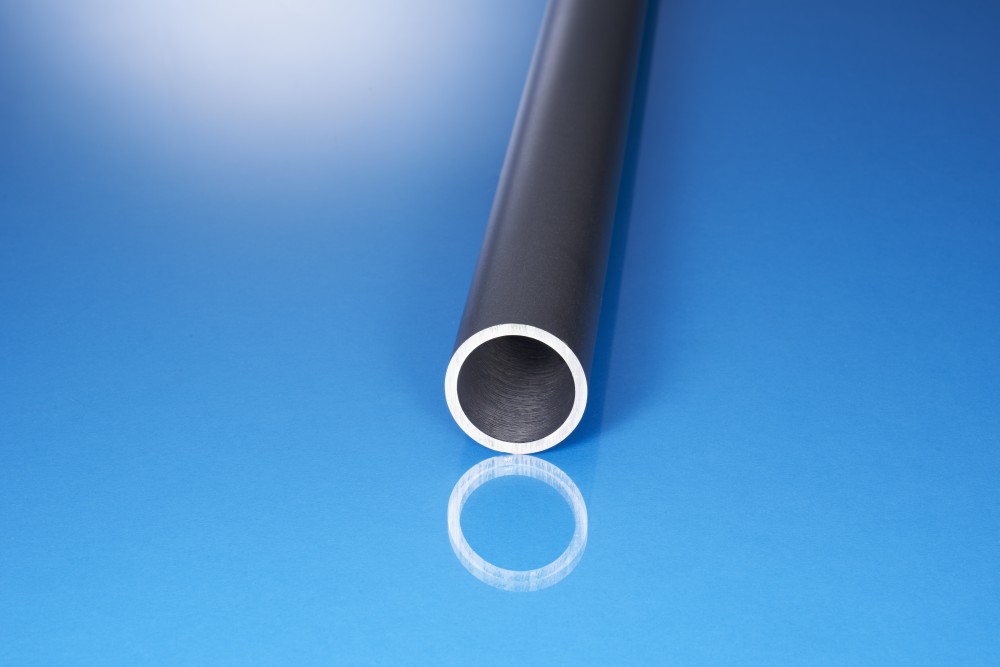

下記の写真はφ25×φ19×1000のパイプ材を内径重視の硬質アルマイト処理を行ったものになります。

通常のパイプのアルマイト処理だと治具を取付けやすい内径に接点をとることが多いですが、

このパイプ材はシリンダーとして使われるため外面に接点を取っています。

因みに細径の長尺パイプに内径重視のアルマイト処理を行うことができる点も弊社の強みとなっております。

通常の処理だと開口部の径と同程度くらいにしかアルマイトが皮膜されません。

弊社では中空になっている長材にも内径に均一にアルマイトを皮膜させることができます。

写真の製品ですと硬質アルマイト25μ±5μで管理されています。

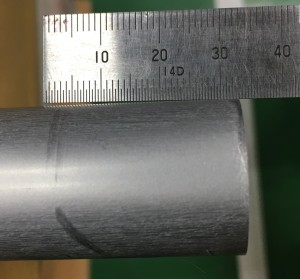

下記の写真はシリンダー材をアルマイト処理したものになります。

今まで切断面を治具で挟んで処理しておりましたが、

写真のように挟んだ接点にはアルマイトがのらず、白く跡として残っていました。

そのため、この製品はネジ部へ接点を変更しました。

見える箇所に接点跡が残らずきれいな仕上がりとなりました。

アルマイト加工に関するご相談は

日本伸管にお任せください

お電話でのご相談の場合はこちら

048-477-7331

受付時間:08:30~17:30(土・日・祝日は除く)

3.タッチ面の取り方について

様々な種類がございますが以下の方法などがございます。

例1

治具で製品を挟む方法です。

ワイヤー状の治具を使って、治具がもとに戻ろうとする力を利用して製品を挟んでいきます。

注意点としては挟む際に治具と擦れてしまうため、擦り傷等が残る場合があります。

外観部品には向いていませんが、作業性が早くコストを抑える製品として向いています。

外面・内面どちらかが有効面で外観要求が厳しくない製品にも向いています。

例2

製品をボルトで締めつけて製品を固定する方法です。

板材をアルマイト処理する際などに使用しています。

板の4隅をボルトで締めつける事で治具に挟み固定させています。

タッチ面は表・裏両面の4隅に、ボルト径分の跡が残ります。

3点固定するまで製品が安定しないため取付けが難しく、早く正確に取付けを行うためには慣れと技術が必要となってきます。

その他にも内面ピン押しや外面クランプ、ワイヤー線でつるす方法などがございます。

4.治具の種類について

アルマイトの治具にはチタン製とアルミ製があります。

各治具のメリットについてまとめてみました。

①チタン治具のメリット

・寿命が長い。

アルミは酸環境の中では容易に腐食してしまいますが、

チタンだとほとんど腐食しません。

初期費用は高くなりますが、長期的に使用する事を考慮すると

維持費は安上がりになります。

・作業性に優れる。

アルミ治具は治具そのものもアルマイトがのってしまいます。

そのため、繰り返し使用する場合は、都度アルマイトを剥離する必要があります。

剥離の際、寸法減少が生じますので、繰り返し使用出来る回数も限りがで出ます。

チタン治具ですとアルマイト剥離の必要がありません。

・アルミ治具と比べ硬く、圧力をかけた固定が出来る。

②アルミ治具のメリット

・通電しやすい。

アルマイト処理の際、電流の流れが悪いと、ヤケやスパークという不具合現象が起こることがあります。

アルミ治具の場合、通電性に優れるため、そういった不具合現象の防止につなげることが出来ます。

接点を大きく取れない製品や、大電流で処理を行う必要のある製品に対し、特に有効となります。

・チタン治具と比べ安い。

・加工性が良い。

安く加工性が良いため一点一様の製品などに向いています。

上記の例のように弊社ではパイプ材の他に板など形状問わずアルマイト処理を行っております。

御支給頂いた材料でアルマイト処理のみも承っております。

小ロットからでもお受けしておりますので、お気軽にご相談下さい。

アルマ スポットクーラーの設置](https://www.nihonshinkan.co.jp/dcms_media/image/クーラーイメージ.png)

![[アルマイトコラム]はめあい公差とアルマイト処理前の素材狙い値について](https://www.nihonshinkan.co.jp/dcms_media/image/ikei_img03.jpg)