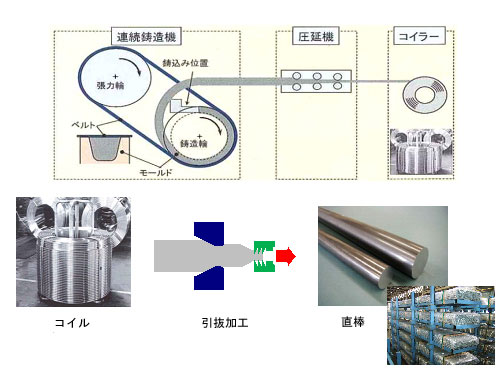

連続鋳造圧延棒

連続鋳造圧延棒とは

鋳造から圧延までを一貫プロセスで製造することにより、押出材に比べ高い生産性を持ちます。

これに、高精度抽伸技術を組み合わせることにより、コストパフォーマンスに優れ、かつ高精度の棒の製造が可能になりました。

連続鋳造圧延材と押出材の違い

| 比較項目 | 連続鋳造圧延材 | 押出材 |

|---|---|---|

| 化学成分 | 炉中にて所定の成分にする | |

| 生産性 | 溶湯から荒引線までの工程が連結しており、スピードが速いので、 高い生産性が得られる。再加熱等の必要性が無い | 工程が各段階で途切れ、再加熱の必要性がある。また、押出スピードは非常に遅いので生産性が悪い |

| 製品歩留り | ロス発生はライン"流し始め"と"流し終わり"のみで、歩留りが良い | 工程ごとに生産が途切れるため、工程ごとにロスが発生する |

| 断面形状 | 丸型が主体で、異形のものは困難 | ダイスを交換することにより、様々な断面形状に対応可能 |

| サイズ | φ16~φ24までの棒材が生産可能。それ以外のサイズについては御相談ください | 小さくなればなるほど、生産性が極端に悪くなるが、あらゆるサイズの生産が可能 |

| 金属組織 | 溶湯から製品まで生産が連続で、しかもラインが管理しやすく、均一である。 組織は急冷凝固しているため、押出材より繊細である | 押出最初と最後のビレットとコンテナとの摩擦量が違う、 また工程間でのバラツキが大きいため、金属組織や強度のバラツキが発生しやすい |

| メタルフロー | 一般の連鋳材とは違い、圧延は三方向からよく鍛錬されているため、優位さがある。 また、連続工程のため、メタルフローが均一でデッドゾーンがまったく形成されない | 押出の始めから終わりまで均一ではなく、しかもデッドゾーンが形成されやすい |

製品用途例

- 自動車用ATスプールバルブ

- OA用フランジ

- 各種シャフト

FAQ(抜粋)

Q. どんな合金にどんな特徴がありますか?

Q. どんな合金がどんな用途に向いていますか?

Q.金型製造の費用について教えてください。

A.JIS一般公差であれば現有金型で製造可能ですが、独自に金型を製造することも可能です。

0.1mm単位の細かい仕様も可能です。

ただ、金型費用については、サイズなどによって異なってしまいますので、

お手数ですが別途お問い合わせ下さい。

0.1mm単位の細かい仕様も可能です。

ただ、金型費用については、サイズなどによって異なってしまいますので、

お手数ですが別途お問い合わせ下さい。

Q.大まかな金型費用はどれ位ですか?

A.φ10程度の小径であれば数万円のレベル、φ100程度の大径になれば数十万円のレベルです。

更に精度や粗さ等のご要求が厳しい場合、専用の材料が必要になり、

材料の金型が別途必要な場合がございます。

また異形引抜も一品物のため、材料の金型と引抜の金型が必要です。

更に精度や粗さ等のご要求が厳しい場合、専用の材料が必要になり、

材料の金型が別途必要な場合がございます。

また異形引抜も一品物のため、材料の金型と引抜の金型が必要です。

Q.引抜管の在庫販売は行っていますか?

A.誠に申し訳ございませんが、当社は受注生産の生産体制となっております。

ですが、保有材料から製作できるアイテムでしたら、2~3週間でお届けできるものもありますので、お問い合わせを頂けましたらと存じます。

ですが、保有材料から製作できるアイテムでしたら、2~3週間でお届けできるものもありますので、お問い合わせを頂けましたらと存じます。